- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

సింగిల్ క్రిస్టల్ ఫర్నేస్లలో TaC-కోటెడ్ గ్రాఫైట్ భాగాల అప్లికేషన్

2024-07-05

యొక్క అప్లికేషన్TaC-కోటెడ్ గ్రాఫైట్ భాగాలుసింగిల్ క్రిస్టల్ ఫర్నేసులలో

1 వ భాగము

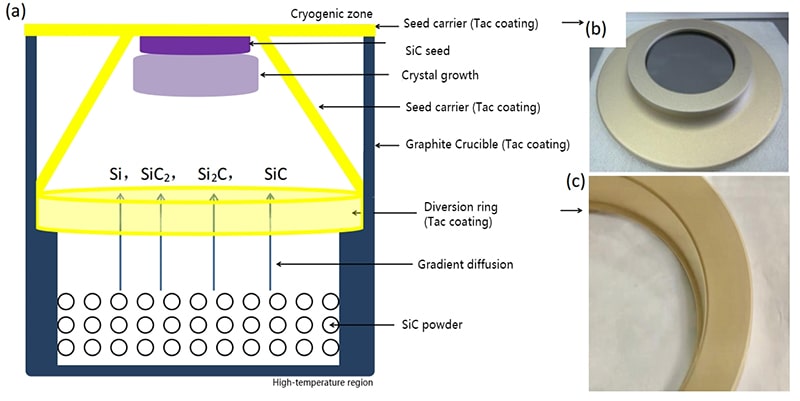

భౌతిక ఆవిరి రవాణా (PVT) పద్ధతిని ఉపయోగించి SiC మరియు AlN సింగిల్ క్రిస్టల్ల పెరుగుదలలో, క్రూసిబుల్, సీడ్ హోల్డర్ మరియు గైడ్ రింగ్ వంటి కీలకమైన భాగాలు కీలక పాత్ర పోషిస్తాయి. మూర్తి 2 [1]లో చిత్రీకరించినట్లుగా, PVT ప్రక్రియలో, సీడ్ క్రిస్టల్ తక్కువ ఉష్ణోగ్రత ప్రాంతంలో ఉంచబడుతుంది, అయితే SiC ముడి పదార్థం అధిక ఉష్ణోగ్రతలకు (2400 ℃ పైన) బహిర్గతమవుతుంది. ఇది ముడి పదార్థం యొక్క కుళ్ళిపోవడానికి దారితీస్తుంది, SiXCy సమ్మేళనాలను ఉత్పత్తి చేస్తుంది (ప్రధానంగా Si, SiC₂, Si₂C, మొదలైనవి). ఆవిరి దశ పదార్థం అప్పుడు అధిక-ఉష్ణోగ్రత ప్రాంతం నుండి తక్కువ-ఉష్ణోగ్రత ప్రాంతంలోని సీడ్ క్రిస్టల్కు రవాణా చేయబడుతుంది, దీని ఫలితంగా సీడ్ న్యూక్లియైలు ఏర్పడతాయి, క్రిస్టల్ పెరుగుదల మరియు ఒకే స్ఫటికాల ఉత్పత్తి. అందువల్ల, ఈ ప్రక్రియలో ఉపయోగించే థర్మల్ ఫీల్డ్ మెటీరియల్స్, క్రూసిబుల్, ఫ్లో గైడ్ రింగ్ మరియు సీడ్ క్రిస్టల్ హోల్డర్ వంటివి SiC ముడి పదార్థాలు మరియు సింగిల్ క్రిస్టల్లను కలుషితం చేయకుండా అధిక-ఉష్ణోగ్రత నిరోధకతను ప్రదర్శించాల్సిన అవసరం ఉంది. అదేవిధంగా, AlN క్రిస్టల్ పెరుగుదలలో ఉపయోగించే హీటింగ్ ఎలిమెంట్లు తప్పనిసరిగా ఆల్ ఆవిరి మరియు N₂ తుప్పును తట్టుకోవలసి ఉంటుంది, అయితే క్రిస్టల్ తయారీ సమయాన్ని తగ్గించడానికి అధిక యూటెక్టిక్ ఉష్ణోగ్రత (AlN తో) కలిగి ఉంటుంది.

SiC [2-5] మరియు AlN [2-3] తయారీకి TaC-కోటెడ్ గ్రాఫైట్ థర్మల్ ఫీల్డ్ మెటీరియల్లను ఉపయోగించడం వలన కనిష్ట కార్బన్ (ఆక్సిజన్, నైట్రోజన్) మరియు ఇతర మలినాలతో క్లీనర్ ఉత్పత్తులు లభిస్తాయని గమనించబడింది. ఈ పదార్థాలు ప్రతి ప్రాంతంలో తక్కువ అంచు లోపాలు మరియు తక్కువ నిరోధకతను ప్రదర్శిస్తాయి. అదనంగా, మైక్రోపోర్స్ మరియు ఎచింగ్ పిట్ల సాంద్రత (KOH ఎచింగ్ తర్వాత) గణనీయంగా తగ్గుతుంది, ఇది క్రిస్టల్ నాణ్యతలో గణనీయమైన మెరుగుదలకు దారితీస్తుంది. ఇంకా, TaC క్రూసిబుల్ దాదాపు సున్నా బరువు తగ్గడాన్ని ప్రదర్శిస్తుంది, నాన్-డిస్ట్రక్టివ్ రూపాన్ని కలిగి ఉంటుంది మరియు రీసైకిల్ చేయవచ్చు (200 గంటల వరకు జీవితకాలం), తద్వారా సింగిల్ క్రిస్టల్ తయారీ ప్రక్రియల యొక్క స్థిరత్వం మరియు సామర్థ్యాన్ని పెంచుతుంది.

అత్తి. 2. (a) PVT పద్ధతి ద్వారా SiC సింగిల్ క్రిస్టల్ కడ్డీ పెరుగుతున్న పరికరం యొక్క స్కీమాటిక్ రేఖాచిత్రం

(బి) టాప్ TaC కోటెడ్ సీడ్ బ్రాకెట్ (SiC సీడ్తో సహా)

(సి) TAC-కోటెడ్ గ్రాఫైట్ గైడ్ రింగ్

MOCVD GaN ఎపిటాక్సియల్ లేయర్ గ్రోత్ హీటర్

పార్ట్/2

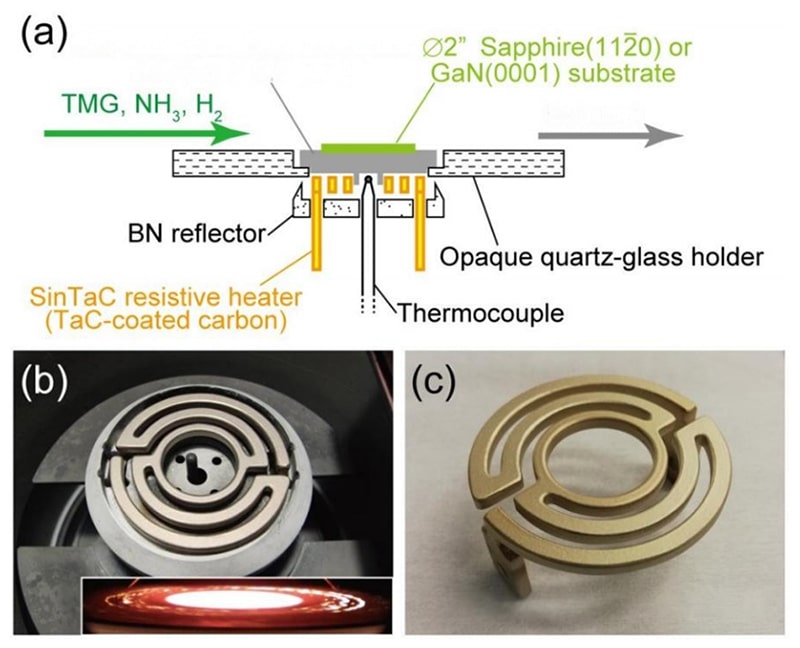

ఆర్గానోమెటాలిక్ డికంపోజిషన్ రియాక్షన్ల ద్వారా సన్నని ఫిల్మ్ల ఆవిరి ఎపిటాక్సియల్ పెరుగుదలకు కీలకమైన సాంకేతికత అయిన MOCVD (మెటల్-ఆర్గానిక్ కెమికల్ ఆవిరి నిక్షేపణ) GaN గ్రోత్లో, రియాక్షన్ ఛాంబర్లో ఖచ్చితమైన ఉష్ణోగ్రత నియంత్రణ మరియు ఏకరూపతను సాధించడంలో హీటర్ కీలక పాత్ర పోషిస్తుంది. మూర్తి 3 (a)లో వివరించిన విధంగా, హీటర్ MOCVD పరికరాల యొక్క ప్రధాన భాగం. అధిక ఉష్ణోగ్రతలను (వాయువు తుప్పును నిరోధించడం) తట్టుకోవడం (వాయువు తుప్పును నిరోధించడం) మరియు ఫిల్మ్ డిపాజిషన్ నాణ్యత, మందం స్థిరత్వం మరియు చిప్ పనితీరును నేరుగా ప్రభావితం చేసే దాని సామర్థ్యం (పునరావృత శీతలీకరణ చక్రాలతో సహా) ఉపరితలాన్ని వేగంగా మరియు ఏకరీతిగా వేడి చేయగలదు.

MOCVD GaN గ్రోత్ సిస్టమ్లలో హీటర్ల పనితీరు మరియు రీసైక్లింగ్ సామర్థ్యాన్ని మెరుగుపరచడానికి, TaC-కోటెడ్ గ్రాఫైట్ హీటర్ల పరిచయం విజయవంతమైంది. pBN (పైరోలైటిక్ బోరాన్ నైట్రైడ్) పూతలను ఉపయోగించే సాంప్రదాయిక హీటర్లకు భిన్నంగా, TaC హీటర్లను ఉపయోగించి పెరిగిన GaN ఎపిటాక్సియల్ పొరలు దాదాపు ఒకేలాంటి క్రిస్టల్ నిర్మాణాలు, మందం ఏకరూపత, అంతర్గత లోపం ఏర్పడటం, అశుద్ధ డోపింగ్ మరియు కాలుష్య స్థాయిలను ప్రదర్శిస్తాయి. అంతేకాకుండా, TaC పూత తక్కువ నిరోధకత మరియు తక్కువ ఉపరితల ఉద్గారతను ప్రదర్శిస్తుంది, దీని ఫలితంగా మెరుగైన హీటర్ సామర్థ్యం మరియు ఏకరూపత ఏర్పడుతుంది, తద్వారా విద్యుత్ వినియోగం మరియు ఉష్ణ నష్టం తగ్గుతుంది. ప్రక్రియ పారామితులను నియంత్రించడం ద్వారా, హీటర్ యొక్క రేడియేషన్ లక్షణాలను మరింత మెరుగుపరచడానికి మరియు దాని జీవితకాలం [5] విస్తరించడానికి పూత యొక్క సారంధ్రతను సర్దుబాటు చేయవచ్చు. ఈ ప్రయోజనాలు TaC-కోటెడ్ గ్రాఫైట్ హీటర్లను MOCVD GaN గ్రోత్ సిస్టమ్లకు అద్భుతమైన ఎంపికగా ఏర్పాటు చేస్తాయి.

అత్తి. 3. (a) GaN ఎపిటాక్సియల్ పెరుగుదల కోసం MOCVD పరికరం యొక్క స్కీమాటిక్ రేఖాచిత్రం

(బి) బేస్ మరియు బ్రాకెట్ను మినహాయించి MOCVD సెటప్లో ఇన్స్టాల్ చేయబడిన అచ్చు TAC-కోటెడ్ గ్రాఫైట్ హీటర్ (తాపనలో బేస్ మరియు బ్రాకెట్ను చూపే ఉదాహరణ)

(సి) 17 GaN ఎపిటాక్సియల్ పెరుగుదల తర్వాత TAC-కోటెడ్ గ్రాఫైట్ హీటర్.

ఎపిటాక్సీ కోసం కోటెడ్ ససెప్టర్ (వేఫర్ క్యారియర్)

పార్ట్/3

SiC, AlN మరియు GaN వంటి మూడవ-తరగతి సెమీకండక్టర్ పొరల తయారీలో ఉపయోగించే కీలకమైన నిర్మాణ భాగం అయిన పొర క్యారియర్, ఎపిటాక్సియల్ పొర పెరుగుదల ప్రక్రియలలో కీలక పాత్ర పోషిస్తుంది. సాధారణంగా గ్రాఫైట్తో తయారు చేయబడిన, పొర క్యారియర్ 1100 నుండి 1600 °C ఎపిటాక్సియల్ ఉష్ణోగ్రత పరిధిలో ప్రక్రియ వాయువుల నుండి తుప్పును నిరోధించడానికి SiC తో పూత పూయబడింది. రక్షిత పూత యొక్క తుప్పు నిరోధకత పొర క్యారియర్ యొక్క జీవితకాలాన్ని గణనీయంగా ప్రభావితం చేస్తుంది. అధిక-ఉష్ణోగ్రత అమ్మోనియాకు గురైనప్పుడు TaC SiC కంటే దాదాపు 6 రెట్లు తక్కువ తుప్పు రేటును ప్రదర్శిస్తుందని ప్రయోగాత్మక ఫలితాలు చూపించాయి. అధిక-ఉష్ణోగ్రత హైడ్రోజన్ పరిసరాలలో, TaC యొక్క తుప్పు రేటు SiC కంటే 10 రెట్లు తక్కువగా ఉంటుంది.

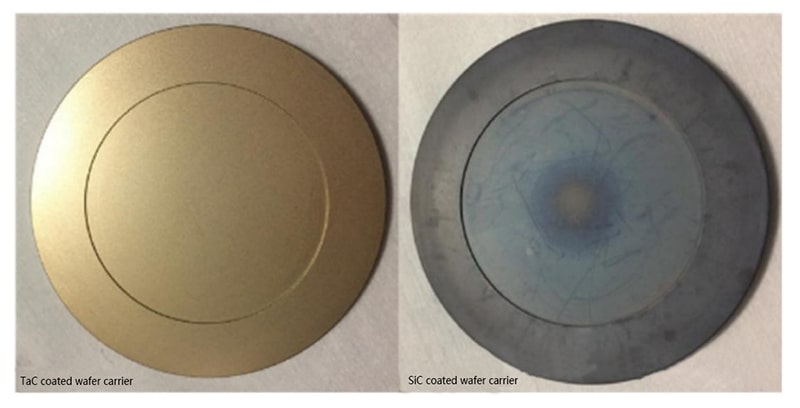

TaCతో పూసిన ట్రేలు మలినాలను పరిచయం చేయకుండా బ్లూ లైట్ GaN MOCVD ప్రక్రియలో అద్భుతమైన అనుకూలతను ప్రదర్శిస్తాయని ప్రయోగాత్మక ఆధారాలు నిరూపించాయి. పరిమిత ప్రాసెస్ సర్దుబాట్లతో, TaC క్యారియర్లను ఉపయోగించి పెరిగిన LED లు సాంప్రదాయ SiC క్యారియర్లను ఉపయోగించి పెరిగిన వాటితో పోల్చదగిన పనితీరు మరియు ఏకరూపతను ప్రదర్శిస్తాయి. పర్యవసానంగా, TaC-కోటెడ్ వేఫర్ క్యారియర్ల సేవా జీవితం అన్కోటెడ్ మరియు SiC-కోటెడ్ గ్రాఫైట్ క్యారియర్లను మించిపోయింది.

మూర్తి. GaN ఎపిటాక్సియల్ గ్రోన్ MOCVD పరికరం (Veeco P75)లో ఉపయోగించిన తర్వాత పొర ట్రే. ఎడమ వైపున ఉన్నది TaCతో మరియు కుడివైపున SiCతో పూత పూయబడింది.

సాధారణ తయారీ విధానంTaC పూతతో కూడిన గ్రాఫైట్ భాగాలు

1 వ భాగము

CVD (రసాయన ఆవిరి నిక్షేపణ) పద్ధతి:

900-2300℃ వద్ద, TaCl5 మరియు CnHmని టాంటాలమ్ మరియు కార్బన్ మూలాలుగా ఉపయోగిస్తుంది, H₂ను తగ్గించే వాతావరణంగా, Ar₂as క్యారియర్ గ్యాస్, రియాక్షన్ డిపాజిషన్ ఫిల్మ్. సిద్ధం పూత కాంపాక్ట్, ఏకరీతి మరియు అధిక స్వచ్ఛత. అయినప్పటికీ, సంక్లిష్టమైన ప్రక్రియ, ఖరీదైన వ్యయం, కష్టతరమైన గాలి ప్రవాహ నియంత్రణ మరియు తక్కువ నిక్షేపణ సామర్థ్యం వంటి కొన్ని సమస్యలు ఉన్నాయి.

పార్ట్/2

స్లర్రీ సింటరింగ్ పద్ధతి:

కార్బన్ మూలం, టాంటాలమ్ మూలం, చెదరగొట్టే పదార్థం మరియు బైండర్తో కూడిన స్లర్రీ గ్రాఫైట్పై పూత పూయబడింది మరియు ఎండబెట్టిన తర్వాత అధిక ఉష్ణోగ్రత వద్ద సిన్టర్ చేయబడుతుంది. తయారుచేసిన పూత సాధారణ ధోరణి లేకుండా పెరుగుతుంది, తక్కువ ధరను కలిగి ఉంటుంది మరియు పెద్ద ఎత్తున ఉత్పత్తికి అనుకూలంగా ఉంటుంది. పెద్ద గ్రాఫైట్పై ఏకరీతి మరియు పూర్తి పూత సాధించడానికి, మద్దతు లోపాలను తొలగించడానికి మరియు పూత బంధన శక్తిని పెంచడానికి ఇది అన్వేషించవలసి ఉంది.

పార్ట్/3

ప్లాస్మా స్ప్రేయింగ్ విధానం:

TaC పౌడర్ అధిక ఉష్ణోగ్రత వద్ద ప్లాస్మా ఆర్క్ ద్వారా కరిగించబడుతుంది, హై-స్పీడ్ జెట్ ద్వారా అధిక ఉష్ణోగ్రత బిందువులుగా అటామైజ్ చేయబడుతుంది మరియు గ్రాఫైట్ పదార్థం యొక్క ఉపరితలంపై స్ప్రే చేయబడుతుంది. నాన్-వాక్యూమ్ కింద ఆక్సైడ్ పొరను ఏర్పరచడం సులభం, మరియు శక్తి వినియోగం పెద్దది.

TaC పూతతో కూడిన గ్రాఫైట్ భాగాలను పరిష్కరించాలి

1 వ భాగము

బైండింగ్ ఫోర్స్:

TaC మరియు కార్బన్ పదార్థాల మధ్య ఉష్ణ విస్తరణ గుణకం మరియు ఇతర భౌతిక లక్షణాలు భిన్నంగా ఉంటాయి, పూత బంధం బలం తక్కువగా ఉంటుంది, పగుళ్లు, రంధ్రాలు మరియు ఉష్ణ ఒత్తిడిని నివారించడం కష్టం, మరియు కుళ్ళిన మరియు వాస్తవ వాతావరణంలో పూత సులభంగా తీసివేయబడుతుంది. పునరావృతమయ్యే మరియు శీతలీకరణ ప్రక్రియ.

పార్ట్/2

స్వచ్ఛత:

అధిక ఉష్ణోగ్రత పరిస్థితులలో మలినాలను మరియు కాలుష్యాన్ని నివారించడానికి TaC పూత అల్ట్రా-అధిక స్వచ్ఛతను కలిగి ఉండాలి మరియు పూర్తి పూత యొక్క ఉపరితలం మరియు లోపల ఉన్న ఉచిత కార్బన్ మరియు అంతర్గత మలినాలను సమర్థవంతమైన కంటెంట్ ప్రమాణాలు మరియు క్యారెక్టరైజేషన్ ప్రమాణాలను అంగీకరించాలి.

పార్ట్/3

స్థిరత్వం:

అధిక ఉష్ణోగ్రత నిరోధకత మరియు 2300℃ కంటే ఎక్కువ రసాయన వాతావరణ నిరోధకత పూత యొక్క స్థిరత్వాన్ని పరీక్షించడానికి అత్యంత ముఖ్యమైన సూచికలు. పిన్హోల్స్, పగుళ్లు, తప్పిపోయిన మూలలు మరియు సింగిల్ ఓరియంటేషన్ ధాన్యం సరిహద్దులు తినివేయు వాయువులు గ్రాఫైట్లోకి చొచ్చుకుపోవడానికి మరియు చొచ్చుకుపోయేలా చేయడం సులభం, ఫలితంగా పూత రక్షణ వైఫల్యం ఏర్పడుతుంది.

పార్ట్/4

ఆక్సీకరణ నిరోధకత:

TaC 500℃ కంటే ఎక్కువగా ఉన్నప్పుడు Ta2O5కి ఆక్సీకరణం చెందడం ప్రారంభమవుతుంది మరియు ఉష్ణోగ్రత మరియు ఆక్సిజన్ సాంద్రత పెరుగుదలతో ఆక్సీకరణ రేటు బాగా పెరుగుతుంది. ఉపరితల ఆక్సీకరణ ధాన్యం సరిహద్దులు మరియు చిన్న ధాన్యాల నుండి మొదలవుతుంది మరియు క్రమంగా స్తంభాల స్ఫటికాలు మరియు విరిగిన స్ఫటికాలను ఏర్పరుస్తుంది, ఫలితంగా పెద్ద సంఖ్యలో ఖాళీలు మరియు రంధ్రాలు ఏర్పడతాయి మరియు పూత తొలగించబడే వరకు ఆక్సిజన్ చొరబాటు తీవ్రమవుతుంది. ఫలితంగా ఆక్సైడ్ పొర పేలవమైన ఉష్ణ వాహకత మరియు ప్రదర్శనలో వివిధ రంగులను కలిగి ఉంటుంది.

పార్ట్/5

ఏకరూపత మరియు కరుకుదనం:

పూత ఉపరితలం యొక్క అసమాన పంపిణీ స్థానిక ఉష్ణ ఒత్తిడి ఏకాగ్రతకు దారి తీస్తుంది, పగుళ్లు మరియు చిరిగిపోయే ప్రమాదాన్ని పెంచుతుంది. అదనంగా, ఉపరితల కరుకుదనం నేరుగా పూత మరియు బాహ్య వాతావరణం మధ్య పరస్పర చర్యను ప్రభావితం చేస్తుంది మరియు చాలా ఎక్కువ కరుకుదనం సులభంగా పొర మరియు అసమాన ఉష్ణ క్షేత్రంతో ఘర్షణను పెంచుతుంది.

పార్ట్/6

ధాన్యం పరిమాణం:

ఏకరీతి ధాన్యం పరిమాణం పూత యొక్క స్థిరత్వానికి సహాయపడుతుంది. ధాన్యం పరిమాణం చిన్నగా ఉంటే, బంధం గట్టిగా ఉండదు, మరియు అది ఆక్సీకరణం మరియు తుప్పు పట్టడం సులభం, దీని ఫలితంగా ధాన్యం అంచులో పెద్ద సంఖ్యలో పగుళ్లు మరియు రంధ్రాలు ఏర్పడతాయి, ఇది పూత యొక్క రక్షిత పనితీరును తగ్గిస్తుంది. ధాన్యం పరిమాణం చాలా పెద్దది అయినట్లయితే, అది సాపేక్షంగా కఠినమైనది, మరియు పూత ఉష్ణ ఒత్తిడికి లోనవడం సులభం.

ముగింపు మరియు అవకాశం

సాధారణంగా,TaC పూతతో కూడిన గ్రాఫైట్ భాగాలుమార్కెట్లో భారీ డిమాండ్ మరియు విస్తృత శ్రేణి అప్లికేషన్ అవకాశాలు ఉన్నాయి, ప్రస్తుతTaC పూతతో కూడిన గ్రాఫైట్ భాగాలుప్రధాన స్రవంతి తయారీ అనేది CVD TaC భాగాలపై ఆధారపడటం. అయినప్పటికీ, CVD TaC ఉత్పత్తి సామగ్రి యొక్క అధిక ధర మరియు పరిమిత నిక్షేపణ సామర్థ్యం కారణంగా, సాంప్రదాయ SiC పూతతో కూడిన గ్రాఫైట్ పదార్థాలు పూర్తిగా భర్తీ చేయబడలేదు. సింటరింగ్ పద్ధతి ముడి పదార్థాల ధరను ప్రభావవంతంగా తగ్గిస్తుంది మరియు గ్రాఫైట్ భాగాల సంక్లిష్ట ఆకృతులకు అనుగుణంగా ఉంటుంది, తద్వారా మరింత విభిన్నమైన అప్లికేషన్ దృశ్యాల అవసరాలను తీర్చవచ్చు.