- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

నీలమణి గురించి మీకు ఎంత తెలుసు?

2024-09-09

నీలమణి క్రిస్టల్99.995% కంటే ఎక్కువ స్వచ్ఛతతో అధిక స్వచ్ఛత అల్యూమినా పౌడర్ నుండి పెంచబడుతుంది. ఇది అధిక స్వచ్ఛత అల్యూమినాకు అతిపెద్ద డిమాండ్ ప్రాంతం. ఇది అధిక బలం, అధిక కాఠిన్యం మరియు స్థిరమైన రసాయన లక్షణాల ప్రయోజనాలను కలిగి ఉంది. ఇది అధిక ఉష్ణోగ్రత, తుప్పు మరియు ప్రభావం వంటి కఠినమైన వాతావరణాలలో పని చేస్తుంది. ఇది రక్షణ మరియు పౌర సాంకేతికత, మైక్రోఎలక్ట్రానిక్స్ టెక్నాలజీ మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతుంది.

అధిక స్వచ్ఛత అల్యూమినా పౌడర్ నుండి నీలమణి క్రిస్టల్ వరకు

నీలమణి యొక్క ముఖ్య అనువర్తనాలు

LED సబ్స్ట్రేట్ నీలమణి యొక్క అతిపెద్ద అప్లికేషన్. లైటింగ్లో LED యొక్క అప్లికేషన్ ఫ్లోరోసెంట్ దీపాలు మరియు శక్తిని ఆదా చేసే దీపాల తర్వాత మూడవ విప్లవం. LED యొక్క సూత్రం విద్యుత్ శక్తిని కాంతి శక్తిగా మార్చడం. కరెంట్ సెమీకండక్టర్ గుండా వెళుతున్నప్పుడు, రంధ్రాలు మరియు ఎలక్ట్రాన్లు మిళితం అవుతాయి మరియు అదనపు శక్తి కాంతి శక్తిగా విడుదల చేయబడుతుంది, చివరకు ప్రకాశించే లైటింగ్ ప్రభావాన్ని ఉత్పత్తి చేస్తుంది.LED చిప్ టెక్నాలజీఆధారంగా ఉందిఎపిటాక్సియల్ పొరలు. ఉపరితలంపై నిక్షిప్తం చేయబడిన వాయు పదార్థాల పొరల ద్వారా, ఉపరితల పదార్థాలు ప్రధానంగా సిలికాన్ సబ్స్ట్రేట్ను కలిగి ఉంటాయి,సిలికాన్ కార్బైడ్ సబ్స్ట్రేట్మరియు నీలమణి ఉపరితలం. వాటిలో, నీలమణి ఉపరితలం ఇతర రెండు ఉపరితల పద్ధతుల కంటే స్పష్టమైన ప్రయోజనాలను కలిగి ఉంది. నీలమణి ఉపరితలం యొక్క ప్రయోజనాలు ప్రధానంగా పరికర స్థిరత్వం, పరిపక్వ తయారీ సాంకేతికత, కనిపించే కాంతిని గ్రహించకపోవడం, మంచి కాంతి ప్రసారం మరియు మితమైన ధరలో ప్రతిబింబిస్తాయి. డేటా ప్రకారం, ప్రపంచంలోని 80% LED కంపెనీలు నీలమణిని సబ్స్ట్రేట్ మెటీరియల్గా ఉపయోగిస్తున్నాయి.

పైన పేర్కొన్న ఫీల్డ్తో పాటు, నీలమణి స్ఫటికాలను మొబైల్ ఫోన్ స్క్రీన్లు, వైద్య పరికరాలు, నగల అలంకరణ మరియు ఇతర రంగాలలో కూడా ఉపయోగించవచ్చు. అదనంగా, వాటిని లెన్స్లు మరియు ప్రిజమ్ల వంటి వివిధ శాస్త్రీయ గుర్తింపు సాధనాల కోసం విండో మెటీరియల్గా కూడా ఉపయోగించవచ్చు.

నీలమణి స్ఫటికాల తయారీ

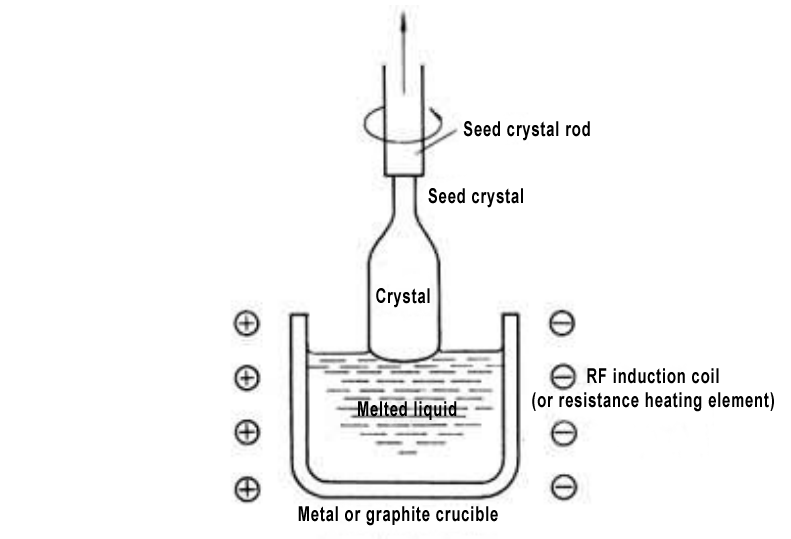

1964లో, పొలాడినో, AE మరియు రోటర్, BD మొదట ఈ పద్ధతిని నీలమణి స్ఫటికాల పెరుగుదలకు ఉపయోగించాయి. ఇప్పటివరకు, అధిక నాణ్యత గల నీలమణి స్ఫటికాలు పెద్ద సంఖ్యలో ఉత్పత్తి చేయబడ్డాయి. సూత్రం: మొదట, ముడి పదార్థాలు ద్రవీభవన స్థానానికి వేడి చేయబడి కరుగుతాయి, ఆపై కరిగే ఉపరితలంతో సంప్రదించడానికి ఒకే క్రిస్టల్ సీడ్ (అనగా, సీడ్ క్రిస్టల్) ఉపయోగించబడుతుంది. ఉష్ణోగ్రత వ్యత్యాసం కారణంగా, విత్తన స్ఫటికం మరియు కరిగే మధ్య ఘన-ద్రవ ఇంటర్ఫేస్ సూపర్ కూల్ అవుతుంది, కాబట్టి కరుగు విత్తన స్ఫటికం యొక్క ఉపరితలంపై పటిష్టం కావడం ప్రారంభమవుతుంది మరియు అదే క్రిస్టల్ నిర్మాణంతో ఒకే స్ఫటికం పెరగడం ప్రారంభమవుతుంది.సీడ్ క్రిస్టల్. అదే సమయంలో, సీడ్ క్రిస్టల్ నెమ్మదిగా పైకి లాగబడుతుంది మరియు నిర్దిష్ట వేగంతో తిప్పబడుతుంది. విత్తన స్ఫటికం లాగబడినప్పుడు, కరుగు క్రమంగా ఘన-ద్రవ ఇంటర్ఫేస్లో ఘనీభవిస్తుంది, ఆపై ఒకే క్రిస్టల్ ఏర్పడుతుంది. ఇది ఒక విత్తన స్ఫటికాన్ని లాగడం ద్వారా కరుగు నుండి స్ఫటికాలను పెంచే పద్ధతి, ఇది కరుగు నుండి అధిక-నాణ్యత సింగిల్ స్ఫటికాలను తయారు చేయగలదు. ఇది సాధారణంగా ఉపయోగించే క్రిస్టల్ గ్రోత్ పద్ధతుల్లో ఒకటి.

స్ఫటికాలను పెంచడానికి క్జోక్రాల్స్కీ పద్ధతిని ఉపయోగించడం వల్ల కలిగే ప్రయోజనాలు:

(1) వృద్ధి రేటు వేగంగా ఉంటుంది మరియు అధిక-నాణ్యత సింగిల్ స్ఫటికాలను తక్కువ వ్యవధిలో పెంచవచ్చు;

(2) క్రిస్టల్ కరిగే ఉపరితలంపై పెరుగుతుంది మరియు క్రూసిబుల్ గోడను సంప్రదించదు, ఇది క్రిస్టల్ యొక్క అంతర్గత ఒత్తిడిని సమర్థవంతంగా తగ్గిస్తుంది మరియు క్రిస్టల్ నాణ్యతను మెరుగుపరుస్తుంది.

అయినప్పటికీ, స్ఫటికాలను పెంచే ఈ పద్ధతి యొక్క ప్రధాన ప్రతికూలత ఏమిటంటే, పెరగగల క్రిస్టల్ యొక్క వ్యాసం చిన్నది, ఇది పెద్ద-పరిమాణ స్ఫటికాల పెరుగుదలకు అనుకూలమైనది కాదు.

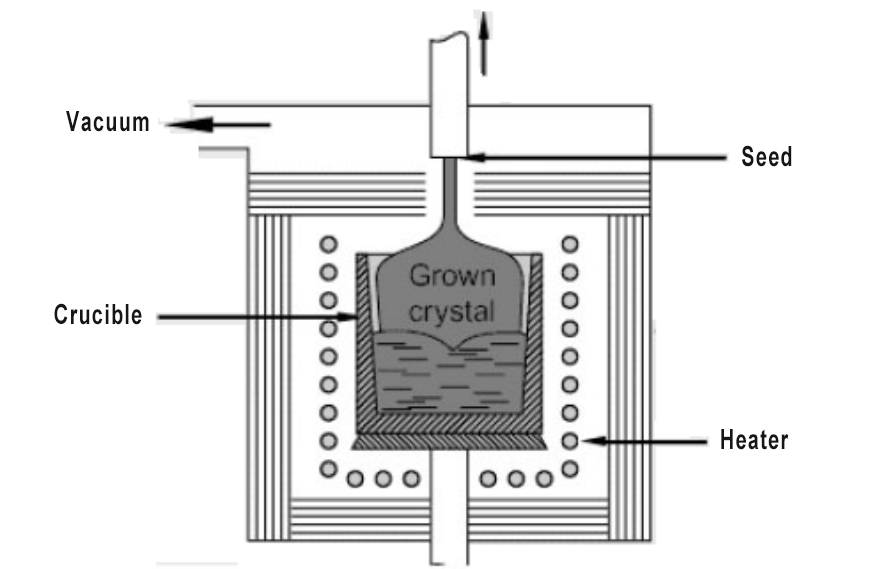

నీలమణి స్ఫటికాలను పెంచడానికి కైరోపౌలోస్ పద్ధతి

1926లో కైరోపౌల్స్ కనిపెట్టిన కైరోపౌలోస్ పద్ధతిని KY పద్ధతిగా సూచిస్తారు. దీని సూత్రం క్జోక్రాల్స్కి పద్ధతిని పోలి ఉంటుంది, అనగా, సీడ్ క్రిస్టల్ కరిగిన ఉపరితలంతో సంబంధంలోకి తీసుకురాబడుతుంది మరియు తరువాత నెమ్మదిగా పైకి లాగబడుతుంది. అయినప్పటికీ, స్ఫటిక మెడను ఏర్పరచడానికి విత్తన స్ఫటికం కొంత కాలం పాటు పైకి లాగబడిన తర్వాత, కరిగే మరియు విత్తన స్ఫటికం మధ్య ఇంటర్ఫేస్ యొక్క ఘనీభవన రేటు స్థిరంగా ఉన్న తర్వాత సీడ్ క్రిస్టల్ పైకి లాగబడదు లేదా తిప్పబడదు. శీతలీకరణ రేటును నియంత్రించడం ద్వారా సింగిల్ క్రిస్టల్ క్రమంగా పై నుండి క్రిందికి పటిష్టం చేయబడుతుంది మరియు చివరకు aఒకే క్రిస్టల్ఏర్పడుతుంది.

కిబ్లింగ్ ప్రక్రియ ద్వారా ఉత్పత్తి చేయబడిన ఉత్పత్తులు అధిక నాణ్యత, తక్కువ లోపం సాంద్రత, పెద్ద పరిమాణం మరియు మెరుగైన వ్యయ-ప్రభావ లక్షణాలను కలిగి ఉంటాయి.

గైడెడ్ అచ్చు పద్ధతి ద్వారా నీలమణి క్రిస్టల్ పెరుగుదల

ప్రత్యేక క్రిస్టల్ గ్రోత్ టెక్నాలజీగా, గైడెడ్ అచ్చు పద్ధతి క్రింది సూత్రంలో ఉపయోగించబడుతుంది: అధిక ద్రవీభవన స్థానం కరిగే అచ్చులో ఉంచడం ద్వారా, విత్తన స్ఫటికంతో సంబంధాన్ని సాధించడానికి అచ్చు యొక్క కేశనాళిక చర్య ద్వారా కరుగును అచ్చుపైకి పీలుస్తుంది. , మరియు సీడ్ క్రిస్టల్ లాగడం మరియు నిరంతర ఘనీభవనం సమయంలో ఒకే క్రిస్టల్ ఏర్పడుతుంది. అదే సమయంలో, అచ్చు యొక్క అంచు పరిమాణం మరియు ఆకారం క్రిస్టల్ పరిమాణంపై కొన్ని పరిమితులను కలిగి ఉంటాయి. కాబట్టి, ఈ పద్ధతి దరఖాస్తు ప్రక్రియలో నిర్దిష్ట పరిమితులను కలిగి ఉంది మరియు గొట్టపు మరియు U- ఆకారపు వంటి ప్రత్యేక-ఆకారపు నీలమణి స్ఫటికాలకు మాత్రమే వర్తిస్తుంది.

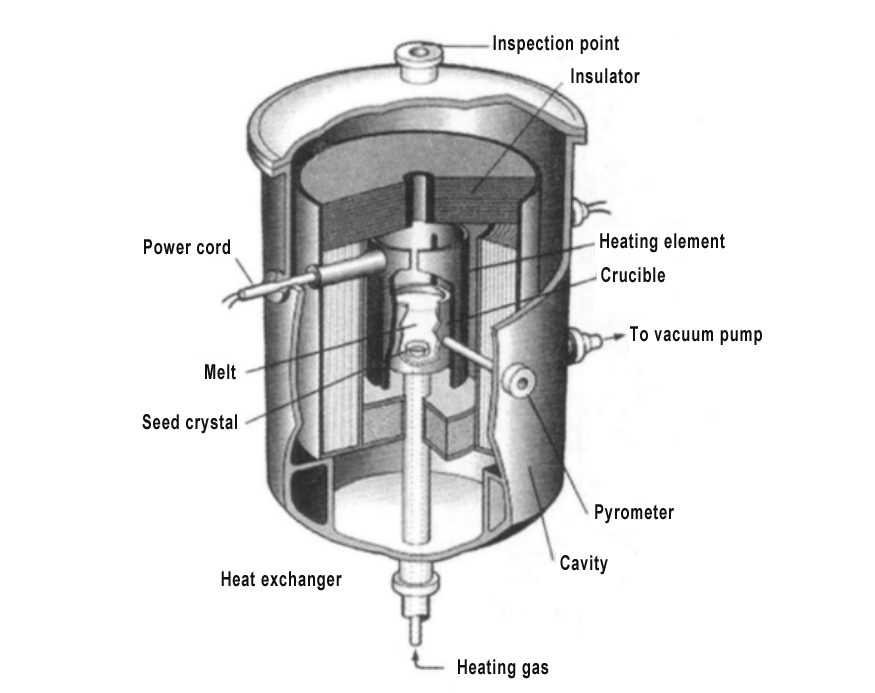

ఉష్ణ మార్పిడి పద్ధతి ద్వారా నీలమణి క్రిస్టల్ పెరుగుదల

పెద్ద-పరిమాణ నీలమణి స్ఫటికాలను తయారు చేయడానికి ఉష్ణ మార్పిడి పద్ధతిని 1967లో ఫ్రెడ్ ష్మిడ్ మరియు డెన్నిస్ కనుగొన్నారు. ఉష్ణ మార్పిడి పద్ధతి మంచి థర్మల్ ఇన్సులేషన్ ప్రభావాన్ని కలిగి ఉంటుంది, కరిగే మరియు క్రిస్టల్ యొక్క ఉష్ణోగ్రత ప్రవణతను స్వతంత్రంగా నియంత్రించగలదు, మంచి నియంత్రణను కలిగి ఉంటుంది మరియు ఇది తక్కువ తొలగుట మరియు పెద్ద పరిమాణంతో నీలమణి స్ఫటికాలను పెంచడం సులభం.

నీలమణి స్ఫటికాలను పెంచడానికి హీట్ ఎక్స్ఛేంజ్ పద్ధతిని ఉపయోగించడం వల్ల కలిగే ప్రయోజనం ఏమిటంటే, క్రిస్టల్ పెరుగుదల సమయంలో క్రూసిబుల్, క్రిస్టల్ మరియు హీటర్ కదలవు, కైవో పద్ధతి మరియు పుల్లింగ్ పద్ధతి యొక్క సాగతీత చర్యను తొలగిస్తుంది, మానవ జోక్య కారకాలను తగ్గించడం మరియు తద్వారా క్రిస్టల్ను నివారించడం. యాంత్రిక కదలిక వలన కలిగే లోపాలు; అదే సమయంలో, స్ఫటిక ఉష్ణ ఒత్తిడిని మరియు ఫలితంగా ఏర్పడే క్రిస్టల్ క్రాకింగ్ మరియు డిస్లోకేషన్ లోపాలను తగ్గించడానికి శీతలీకరణ రేటును నియంత్రించవచ్చు మరియు పెద్ద స్ఫటికాలను పెంచవచ్చు. ఇది ఆపరేట్ చేయడం సులభం మరియు మంచి అభివృద్ధి అవకాశాలను కలిగి ఉంది.

సూచన మూలాలు:

[1] ఝు జెన్ఫెంగ్. డైమండ్ వైర్ సా స్లైసింగ్ ద్వారా నీలమణి స్ఫటికాల యొక్క ఉపరితల స్వరూపం మరియు పగుళ్ల నష్టంపై పరిశోధన

[2] చాంగ్ హుయ్. పెద్ద-పరిమాణ నీలమణి క్రిస్టల్ గ్రోత్ టెక్నాలజీపై అప్లికేషన్ పరిశోధన

[3] జాంగ్ జుపింగ్. నీలమణి క్రిస్టల్ పెరుగుదల మరియు LED అప్లికేషన్పై పరిశోధన

[4] లియు జీ. నీలమణి క్రిస్టల్ తయారీ పద్ధతులు మరియు లక్షణాల యొక్క అవలోకనం